- 1

汽轮机的高压主汽调节阀组(简称高压阀组)用于调节机组的进汽量,以满足不同工况的需求,从而改变其功率或转速。其工作原理是通过阀门通流面积的改变获得不同的蒸汽流量,所以难以避免存在节流损失。在汽轮机热力系统中,通常用总压损失系数(ξ,阀组前后的压降较阀前压力的百分比)来表征阀组的节流损失。在发电厂运行中,为了保证机组效率,应当关注高压阀组的节流损失,当发现总压损失系数较大(ξ>5%)时,应当设法加以降低。

1 设备概况

某600MW发电机组汽轮机的高压阀组由2个主汽阀和4个调节汽阀组成,主蒸汽通过2根蒸汽管道由2个主汽阀送入调节汽阀,1个主汽阀带2个调节汽阀。4个调节汽阀合用1个阀壳,其2个进汽口又分别与2个主汽阀出口焊接,使主汽阀壳体与调阀壳体连在一起。阀门由吊架支撑,布置在汽机运行层下方。

根据高压阀组压损试验结果,该高压阀组总压损失系数ξ在额定负荷3VWO(三阀全开)时高达7.79%(理想水平3%~5%)。高压阀组压损高问题已严重影响了机组的整体性能,必须对高压阀组进行全面的技术改造,以降低压损,提高机组性能。

2 数值计算方法与建模

由于高压阀组内腔结构复杂,受研究手段限制,不易通过理论计算准确得到阀门流量特性。近年来,随着CFD(计算流体动力学)和计算机技术的飞速发展,采用数值模拟手段研究其内部的复杂流动成为可能。数值模拟手段不仅可以节约大量的人力和资金,更可以模拟和捕捉到调节阀真实工作状况下内部流场以及参数的变化和分布规律,进而改进其内部流场结构,降低流动损失,最终改善阀组的经济性。

2.1 高压阀组的数值计算方法

计算采用三维雷诺平均守恒型Navier-Stokes方程,湍流模型选用标准k-ε,方程的离散采用二阶差分格式。边界条件按设计数据给定,进口边界条件给定进口流量G0和总汽温T0,出口边界条件为静压P1。壁面按绝热处理,壁面附近粘性支层的处理采用标准壁面函数法。

根据高压阀组的结构及其内部的流动特性可以看出阀组内部流动是典型的三维紊流。采用数值求解三维Navier-Stokes方程来模拟阀内的内部流动过程。

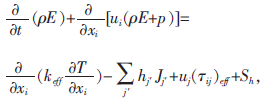

高压阀组内部流动的控制方程可统一由式(1)描述:

(1)

(1)

式中:ρ为流体密度; 为流体速度矢量;Φ为通用变量,可以代表速度u,υ,T以及k和ε等求解变量;Γφ为广义扩散系数;Sφ为广义源项。

为流体速度矢量;Φ为通用变量,可以代表速度u,υ,T以及k和ε等求解变量;Γφ为广义扩散系数;Sφ为广义源项。

将上式对不同变量采用张量的形式展开,转换为能量守恒方程,见式(2):

(2)

(2)

式中:p是静压;τij是应力张量;i,j为方向变量。

湍流是一种高度复杂的非稳态三维不规则运动,湍流中流体的各种物理参数,如速度、温度、压力等都是随时间和空间发生随机变化。湍流流动与换热的数值计算,是目前计算流体力学和计算传热学中困难最多的部分,因而其研究也是最为活跃的领域之一。目前比较成熟的有k-ε模型,但标准的k-ε模型适用于计算高雷诺数湍流流动,根据高压阀组内部汽流流动条件,选用标准k-ε模型。由壁面向外分为粘性底层区、过渡区,使用壁面函数法进行处理。

2.2 高压阀组数值计算和边界条件的确定

在数值分析过程中,运用ProENGINEER对高压阀组进行全尺寸、三维几何建模。因阀组结构复杂,根据流态变化的快慢和流道曲率变化的网格函数对阀组进行非结构网格划分。高压阀组的网格单元数因升程的不同也有所差异,一般为300万个左右。

把高压阀组的进口设为流量边界条件,出口为压力边界条件。需要说明的是,由于各阀门出口静压无法准确地分别给出,把阀门出口压力假设为同一出口压力,相当于把阀门出口看成一个很大的腔室,调节阀各出口管道的汽流进入腔室中最终达到压力平衡。这虽然与阀门的实际工作情况有一定的差异,但作为对比不同阀门的压损系数和流量特性的优劣,这种方法是合理的。

在计算中先按常规阀门的压损假定一个出口静压,当计算收敛后可得到进口总压和静压等参数。计算得到的进口总压和静压与实际运行参数相差较大时,重新输入1个出口静压,并进行计算,直到计算出的进口总压和静压与实际运行参数相差较小时,该工况的计算完成。

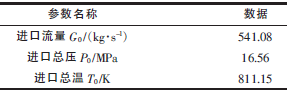

计算中采用实际过热蒸汽作为工质,使计算结果更接近真实情况。边界参数选用机组三阀点、额定参数,详见表1。

表1 汽轮机进口蒸汽边界参数

3 原高压阀组的数值计算及结果分析

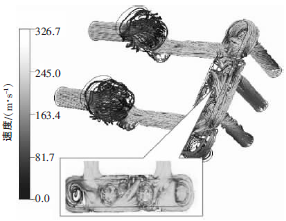

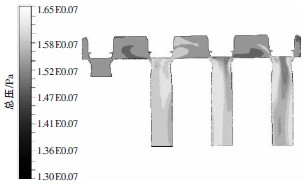

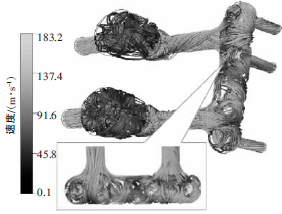

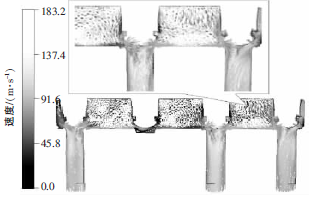

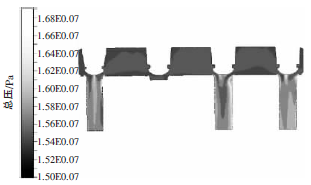

通过CFD数值计算及结果分析,得到了高压阀组总压损失系数和流场分布,计算得出的总压损失系数为7.70%,与试验数据7.79%具有良好一致性,也反证了数学模型的正确性。同时对阀组的流场特性有了更深刻的认识,为高压主汽阀组的选型和阀门的结构、流场优化提供依据。速度流线及调节汽阀截面速度、总压分布情况如图1-3所示,图中浓淡分布表示不同的数值大小,可参照纵坐标。

从图1-3可以看出,高压主汽阀与高压调节阀之间的连通管中主流区的速度约90m/s,高压调节汽阀出口管段主流区的流速约160m/s,高压调节汽阀出口管段呈现了明显的螺旋涡流动状态,在管段的中心部分流速较低,部分调节汽阀出口管段中形成了“空洞”,使有效的通流面积变小,总压较低的位置集中在中心部位,这说明汽流流经高压调节汽阀后在阀碟中心部位的压力损失最大,脱流比较严重,此区域的压力损失较大。

图1 速度流线分布

图2 调节汽阀某截面速度矢量分布

图3 调节汽阀某截面总压分布

在出口管段形成“空洞”的主要原因是高压阀组的设计不合理,调节汽阀阀碟与阀座采用锥形阀而非同类型阀组使用的球形阀,而且阀芯为平底,调节汽阀芯与阀座所组成的通流面积比阀座的喉部面积要小很多,比值约为0.65。流场的最小面积不在喉部,且调节汽阀进口管处的过渡圆弧型线设计不合理,没有起到充分的导流作用,再加上阀座喉部后部无扩散段,引起了高压调节汽阀内部蒸汽流量异常混乱,高速汽流产生的强大涡流造成大量的能量耗散,导致总压损失系数较大。

4 新高压阀组的设计及应用

由于原高压阀组设计存在较多不合理之处,仅更换阀内件可能会有效果,但要达到压损系数3%左右的国内先进水平还是有很大困难;其次,在原阀组阀壳不变的基础上进行改良,现场工作量较大,施工难度较大,而且费用较高。综合考虑后,选择将高压阀组整体更换。

4.1 新高压阀组的设计

新高压阀组在设计中使用与原高压阀组流场分析相同等级的数学模型及同样的计算方法,加上进出口管道接口的边界条件,根据原高压阀组数值计算及分析结果,有的放矢地进行优化设计,主要改进措施如下:

(1)将高压调节汽阀阀芯由锥型改为球型;

(2)优化调节汽阀进口圆弧段;

(3)增加高压调节汽阀出口管扩散段;

(4)由于机组改造增容的要求,适当扩大了阀座喉部通径,进一步降低了蒸汽流速。

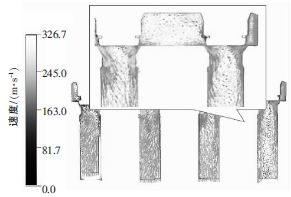

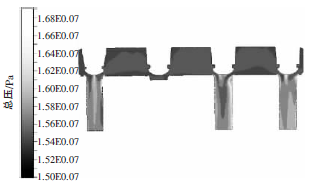

新设计的高压阀组Y693VWO时的总压损系数计算值为3.56%,流场分析如图4-6所示。

图4 Y69阀组速度流线分布

从图中可以看出高压主汽阀与高压调节汽阀之间的连通管主流区的速度约为45m/s,而高压调节汽阀出口管段主流区的流速约为125m/s,汽流在高压调节汽阀中的流动比较均匀。说明高压调节汽阀进口段过渡圆弧型线设计合理,有较好的导流作用。汽流在高压调节汽阀出口管段中流动比较均匀,没有螺旋涡存在,所以汽流的能量耗散也较小。由图6可以看到,从高压调节汽阀的进口到出口,总压变化较小,调节汽阀出口管段总压分布比较均匀,出口管段中心区域没有类似原阀组的“空洞”存在,所以整个阀组的总压损失系数也较低。

图5 Y69阀组调节汽阀某截面速度矢量分布

图6 Y69阀组调节汽阀某截面总压分布

4.2 高压阀组改造前后的压损对比

在该机组大修中进行了高压阀组的改造,使用了新设计的Y69型高压阀组。改造后对高压阀组进行了压损试验,从试验结果看,在各工况下总压损系数都在3%~3.5%,压损比改造前大幅下降,保证了较好的经济性,见表2。

表2 改造前后高压阀组总压损失系数对比

5 结语

采用CFD数值模拟手段,对总压损失系数过大的某600MW机组高压主汽阀、调节汽阀进行流场分析,并对高压阀组进行了改型,最终达到了预期的目的。

随着计算机水平以及CFD技术的不断发展完善,利用数值模拟方法对工程问题进行分析已成为趋势。通过CFD数值模拟与现场经验相结合,为解决汽轮发电机组高压阀组总压损失系数较大问题,提供了一种新的分析思路。

本文链接:http://www.kpvp.cn/newsdetail/20190830053554.html

版权所有©2018-2025 杭州杜伯拉阀门科技有限公司,电动调节阀,电动三通调节阀,电动单座调节阀,电动套筒调节阀厂家,